Слим-корпус AkasaBuild

Источник: http://www.modding.ru/

Идея подобного слим-корпуса (то есть плоского) у меня была уже давно. Хотелось получить максимально плотно скомпонованный корпус, занимающий на столе минимум места, при этом не в ущерб охлаждению. На тот момент я был несколько ограничен железом, так как в моем распоряжении была только новенькая мАТХ-мать от ASUS под 775 разъем с процессором Celeron D 2,8 ГГц, память, блок питания и винчестер. Видео, аудио и сеть были интегрированы. Так что корпус просто напрашивался минимальный. Однако тут можно было выбрать две схемы компоновки - вертикальную или горизонтальную. Поскольку мне хотелось занять минимум места, была выбрана именно вертикальная схема. К этому времени сайт modnews.ru и производитель моддинг-комплектующих Akasa организовали конкурс, в котором я и принял участие. За базовый проект был взят корпус из своей коллекции 3D-эскизов с уже имеющейся в проекте компоновкой.

Далее проект стал переделываться. Удаление лишних комплектующих и прод-эскизное проектирование заняли около суток. Результатом стал плоский корпус, в котором блок питания перенесен в низ корпуса и стал базовой опорой корпуса (все-таки он самый тяжелый элемент корпуса). Материнская плата находится над ним, максимально плотно прижавшись к несущей панели. Это было обусловлено тем, что толщина блока питания - 90 мм, а высота стандартного "боксового" вентилятора - 70 мм. Так что у меня оставалось около 10 мм для несущей пластины и крепежа. Винчестер укрепился параллельно материнской плате, почти прижавшись к PCI-слотам, вместе с установленным на него вентилятором (близкое расположение северного и южного мостов вряд ли хорошо сказались на температурном режиме винчестера).

Корпус по проекту должен быть из прозрачного 5-милиметрового акрила с внешним покрытием из слегка прозрачного белого сотового поликарбоната. Цветовая тонировка корпуса - синяя самоклеющиеся пленка с резанными на плотере надписями спонсоров. За глубину корпуса был взят другой максимальный размер в комплектующих, а именно 300 мм лампа подсветки. Эскизы были отправлены на конкурс... и я стал ждать.

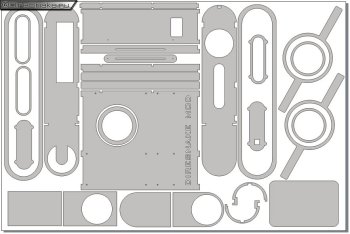

Получив положительный ответ, принялся уже за проектирование корпуса в CorelDraw, чтобы отдать на лазерную резку. Чтобы сразу упростить себе работу (я весьма ленивый человек), было решено использовать шипованое крепление элементов, то есть когда выступы на одной панели входят в заранее запланированные отверстия. Это сильно облегчает сборку и склейку, ибо лазер режет строго под 90 градусов, и после проклейки остается только контролировать отклонения.

Получив посылку от Akasa (парадокс - я ее получил последним), готовые чертежи были отданы на резку с просьбой "как можно скорее", так что свой заказ я уже забрал вечером следующего дня. Фактически с этого момента я приступил к работе. Сразу оговорюсь, что я ставил задачу сделать корпус быстро! Так что фотографий в процессе работы не будет, ибо просто не было на это времени. Работы производились на лету, стараясь за отведенное вечером после работы время сделать полностью готовый сборочный элемент, из которых после можно будет быстро собрать корпус. Однако я не учел довольно много факторов. Но о них по мере ворклога.

1. База. Сказал большое спасибо "шипам". Фактически вся сборка заняла несколько часов, из которых львиная доля времени ушла на ожидание высыхания клея и ломка головы в попытке понять последовательность сборки. Однако именно на этом этапе сработал первый печальный баг: во-первых, выбранная глубина в 300 мм была взята неправильно, ибо хоть эта длина указывается для ламп, их реальная длина несколько больше 320 мм (крепеж почему-то не учитывается). Так что пришлось вручную резать отверстия для того, чтобы их врезать в переднюю и в заднюю панель, а всю проводку ламп проводить насквозь задней стенке. Второй баг заключался, как это не банально, в лишних деталях. То, что про проекту нужно было установить в реальной сборке, стало совершенно не нужно. Лучше бы сэкономил.

2. Блок питания. С ним все довольно просто. Вначале были обрезаны все ненужные хвосты, оставив только два разъема Molex (для винчестера и контрольной панели), и два разъема питания материнской платы. Все провода вначале были обмотаны синей УФ-пленкой и убраны в пластиковые шланги (на одном из сайтов-галерей были обнаружены догадки, что в корпусе скрывается система водяного охлаждения). В корпус был встроен 120-мм синий кулер из присланного набора Akasa. Далее блок питания был просто приклеен к собранной базе. Третий баг заключается в том, что такой шланг очень сложно согнуть и проложить где нужно. Компания Akasa по непонятным причинам и без всякого извещения конкурсантов заменила в комплекте стартового набора более нужную укладку на совершенно ненужный проволочный гриль со своим логотипом.

3. Крепеж платы и винчестера прошел практически без приключений. Присланный IDE-шланг был обрезан до нужной длины и убран подальше. Мое мнение - обычный шлейф занимает меньше места, чем круглый шлейф, если его хорошо проложить по корпусу.

4. Управление. С ним тоже все просто, хотя набор элементов управления чересчур большой для корпуса выбранного типа. Питание, сброс, два переключателя на разные лампы (синяя и УФ), и переключатель на передний кулер от Akasa (а он, зараза, оказался довольно шумный, несмотря на имеющийся отдельный проводок с подстраиваемым резистором). Вся проводка к лампам и на материнскую плату прижималась к корпусу, стараясь занять минимум места в корпусе.

5. Покрытие. Все-таки хороший материал - сотовый поликорбанат. Вроде бы и довольно крепкий к сгибам, благодаря своей сотовой структуре, однако, сделав длинные прорезы с внутренней или внешней стороны его можно легко и равномерно сгибать под нужными радиусами. А после оклейки пленкой сохраняет согнутую форму и к тому же хорошо клеится простым "супер-моментом". Так что проблем с планировкой и разрезом панелей фактически не возникло. Зато сколько нервов я потратил, чтобы перенести вырезанные на плотере элементы с бумаги на пластик - не передать словами. Мелкие миллиметровые ошибки накапливались, и в последствии приходилось отдирать приклеенное и заново приклеивать уже с корректировкой по месту с учетом ранее и позже приклеенных частей. К тому же не запомнив номер плетки, я получил разные по оттенку стороны корпуса. Боковые (плоттерные) были обычного матового синего света, верх и низ - глубокий глянец, а внутри - УФ-синий. К счастью, синий остался неизменный.

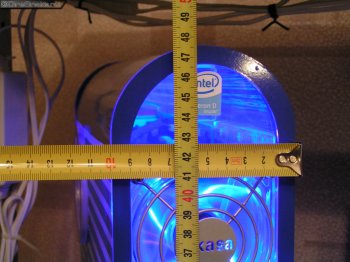

6. Об охлаждении чуть-чуть. Как я уже и говорил, за охлаждение блока питания отвечал 120-мм вентилятор из набора Akasa, весьма шумный, несмотря на свои размеры. Охлаждением процессора занимался 80-мм боксовый кулер, который благодаря 4х-пиновому разъему и включенной функции Q-Fan работал не только тихо, но и эффективно. По сравнению с 55 градусами на Athlon XP 2400+ (после небольшой модификации охлаждения), 38 градусов на Intel при тишине - прямо сказка. Фронтальный кулер из того самого набора занимался вдувом воздуха, а выдув оставался на совести различных щелей около разъемов. Однако нужно было обеспечить прямой доступ воздуха к процессору - благо еще на уровне проекта было предусмотрено специальное отверстие. Оно было вырезано в поликарбонате и сверху приклеена пылезащитная сетка... Из акрилового кольца и чулка для чеснока, сложенного пару раз.

7. Сборка. Подход к поэлементной сборке оправдал себя. Получив уже собранные элементы, осталось только переселить комплектующие в корпус и собрать все части воедино. Основная идея корпуса была полностью достигнута с минимальными отступлениями от эскиза. Так что финальная сессия.